Технология напыления на стекло различных покрытий

Технология напыления на стекло различных покрытий

Напыление оксидов металлов и самих металлов на поверхность стекла дает возможность улучшать качество стекла, а еще придавать ему определенные дополнительные свойства, которые весьма полезны. Наверняка многие из нас отмечали в фильмах «односторонние» зеркала.

При их помощи, те, кто находятся вне комнаты, могут наблюдать за теми, кто внутри. Последние же, в свою очередь, не будут видеть тез, кто находится снаружи, и способы разглядеть в этом стекле лишь свое отражение.

Такие стекла ест в реальности и чаще всего применяются не для шпионажа, а для защиты разных объектов от посторонних взглядов, и для их создания применяется зеркальное напыление на стекло.

Технологические особенности напыления

Принцип подобного эффекта основан на том, что затемненное помещение довольно сложно рассматривать на фоне более ярких отражений.

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

Так, простые зеркала могут представлять собой стекла, на задней поверхности которых нанесено крайне плотное, а также толстое отражающее покрытие. Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

В роли альтернативы на сегодняшний день часть применяют зеркальную пленку, которая будет нанесена на поверхность изделия. Такая зеркального типа пленка может быть легко нанесена на уже готовое изделие.

- Пиролитический метод (он осуществляется еще при изготовлении).

- Вакуумный тип напыления (наносятся на готовые типы изделий, посредством установок специального типа).

На сегодняшний день есть несколько видов разновидностей напыления вакуумного типа, и самыми популярными можно называть магнетронное высокоскоростное и ионно-плазменное.

Подробности. Виды

Магнетронное напыление

Такая разновидность обработки будет предполагать нанесение на стеклянные поверхности разные виды металлов и их соединений посредством применения метода магнетронного напыления. Изделия обрабатывают в условиях закрытого пространства. Такой тип обработки поводят на молекулярном уровне, за счет чего изделия получают высокие эксплуатационные и качественные характеристики. Для получения требуемого эффекта часто применяют различные газы – азот, кислород или даже аргон. В процессе реакции на поверхности изделий получаются слои металлов. Это будет обеспечивать возможность изготавливать стекла с разными заданными характеристиками.

- Прекрасные светоотражающие характеристики.

- Прекрасные характеристики теплового отражения.

- Благодаря возможности моделирования толщины слоя металла, который был нанесен, производители способы делать стекла с требуемыми характеристиками светового отражения и светового пропускания.

- Такой тип покрытия может применяться даже для обработки узорчатых стекол.

- Относительно небольшая, а также допустимая стоимость.

Рассмотрим вторую технологию обработки.

Ионно-плазменное напыление

Для того, чтобы наносить ионно-плазменный тип напыления на стекло, следует обязательно поместить изделие в условиях вакуума. При закрытом пространстве находится инертный газ, катоды, имеющие отрицательный заряд и металлическое покрытие, анод, который заряжен положительно, а еще подшипник с тройными вкладышами

. Слой напыления во время обработки наносят именно на подшипник. Плазменный способ дает возможность нанесения на поверхность изделий сплавы всевозможных металлов, а еще их соединений, таких как серебро, титан, алюминий, хром, никель и прочее. Качество наносимых покрытий всегда будут напрямую зависеть от поверхностного качества.

В таком деле следует учесть еще и такие моменты, как фактура или шероховатость заготовки, качество подготовки самой поверхности, а еще культура производства. Можно отметить, что сдерживающим фактором, который будет оказывать воздействие на распространение такого способы можно называть весьма жесткие требования к подготовке поверхности, а еще цена применяемого оборудования.

Сапфирное

Отдельного внимания будут заслуживать стекла с напылением сапфира. В часовой промышленности такая технология часто применяется для того, чтобы создавать циферблаты. В роли материала для производства применяется минеральное стекло, которое же, в свою очередь, искусственно выращивают из кристаллов кремния оксида. Для любителей особенно прочных стекол, швейцарские мастера делали стекла даже из сапфира искусственного происхождения.

Таким изделиям будет характерна высокая прочность и не менее большая стоимость. Решение между ценой и прочностью было найдено после того, как были изобретены стекла минерального типа, на которое было нанесено напыление из сапфиров. Такой тип напыления имеет прочность сапфирового и цену простого минерального. Единственным недостатком можно называть быстрый срок истирания.

Итоги

Технологии дают возможность нанести на поверхность стекол тонирующие качественные, низкоэмиссионные, самоочищающиеся покрытия, которые могут иметь эффективность любой заданной степени. Покрытия, в составе которых есть оксиды, обладают большей степенью прочности, нежели покрытия из металлов. Они куда устойчивее к воздействиям и отличаются химическим родством со стеклами.

Вакумная покраска пластиковых, металических или стеклянных изделий.

Улучшить стойкость пластмасс и прочих материалов к механическому и химическому воздействию, защитить их от температурных перепадов и влаги, а также одновременно облагородить внешний вид изделий или их отдельных элементов можно с помощью промышленного процесса, называемого металлизацией.

Существует много способов металлизации деталей, изготовленных из пластика и прочих материалов. Но наиболее популярным методом современные производители считают приемлемую по цене и безупречную по результативности вакуумную металлизацию. Представлена такая востребованная услуга и в прейскуранте нашей производственной компании.

Что называется металлизацией, ее преимущества для обрабатываемых изделий

Металлизацией называется покрытие поверхности детали из пластика, стекла и т.д. тонким слоем металла: алюминия, титана, латуни и пр. Процесс происходит в герметично закрытой камере специального оборудования. Суть методики состоит в том, что металл нагревается, его частички испаряются, а затем конденсируются и кристаллизируются на поверхности обрабатываемого элемента, создавая стойкое и качественное покрытие.

Напылить на заготовку можно практически любой из имеющихся в природе металлов. Но стоит учитывать, что каждый из используемых металлических сплавов требует особых условий и технических режимов обработки, которые в совершенстве знают опытные специалисты, длительное время работающие в данной области. В зависимости от выбранного материала различается и итоговый цвет обработанной поверхности. Так при металлизации алюминием она приобретает цвет серебра, титаном — темного серебра, а латуни — золота.

Такой вариант декорирования элементов часто используют в различных областях промышленности. Например, при металлизации металлических деталей значительно улучшается их внешний вид, увеличивается защита от коррозии и проводимость. Покрытие тонким слоем металла пластиковых элементов позволяет получить качественные комплектующие из более дешевых материалов. Часто используются процессы металлизации пластмасс в автопромышленности.

Покрытие придает товарам более эстетичный вид, улучшает их прочность и защищает от внешних воздействий, в том числе электромагнитных излучений, коррозии и износа. Дополнительный металлический слой обеспечивает продукции долговечность и позволяет предприятию увеличить прибыли (пластмасса, покрытая тонким слоем металла, гораздо дешевле по себестоимости детали, полностью изготовленной из алюминия или латуни, а итоговая цена такого изделия выше, чем обычного пластикового).

Почему стоит выбрать именно вакуумную металлизацию

В процессе вакуумной металлизации частички металла, находящегося в газообразном состоянии, осаждаются на поверхность детали в виде конденсата и покрывают ее тонким слоем — образуется прочное и эстетически привлекательное металлическое покрытие.

В отличие от прочих видов металлизации, в частности, гальваники, процесс напыления деталей с помощью вакуума отличается следующими преимуществами:

- Имеет более приемлемую стоимость.

- Позволяет сэкономить время — не нужно дополнительно полировать поверхность обрабатываемой заготовки.

- Можно использовать для преображения деталей, изготовленных из практически любых материалов.

Также обратите внимание, что металлические поверхности перед процедурой напыления, как правило, не нуждаются в дополнительной обработке специальными средствами, в то время как пластиковые детали нужно предварительно грунтовать для обеспечения лучшей сцепливаемости с металлическими частичками.

Даже при условии того, что данная методика считается универсальной, у нее тоже есть определенные требования к поверхностям, на которые наносятся покрытия. Чтобы получить безупречный и долговечный результат, материал, на который планируется нанесение металлического слоя, должен быть:

- устойчив к высоким температурам;

- не пористым — в крайнем случае эту проблему можно решить предварительным нанесением грунтовки на обрабатываемую поверхность.

Обратите внимание! Изделия, которые не могут выдерживать нагрев до температур 80 градусов Цельсия и обработку защитными лаковыми составами, не подвергаются металлизации.

Сферы применения металлизации

Декор

Небьющиеся зеркала с металлизированным напылением.

Сантехника

Сантехническая фурнитура — используется пластик, покрытый тонким слоем металла.

Изделия кожгалантереи

Пуговицы, кнопки, пряжки ремней, изготовленные из пластмассы и декорированные эффектным металлическим напылением.

Мебельная фурнитура

Крючки, штанги и вешалки для одежды, ручки для межкомнатных и входных дверей, дверец шкафов и т.д.

Светотехника

Декоративные элементы, изготовленные методом металлизации и применяемые в оснащении люстр и светильников.

Автомобильная промышленность

При изготовлении многих декоративно-отделочных элементов кузова и салона авто используется покрытие из металла, нанесенное вакуумным способом. Позволяет снизить себестоимость и общий вес автомобиля.

В некоторых случаях для придания вещам дополнительной оригинальности данная технология обработки может применяться к таким нестандартным материалам как древесина, текстиль и даже мех.

Как происходит процесс металлизации с помощью вакуума

Покрытие изделия эффектным металлическим напылением происходит по следующим этапам:

- Предварительная подготовка детали — обработка поверхностей обезжиривающими растворами, их последующее высушивание. Проведение сушки обусловлено тем, что некоторые основы, в частности, полимерные материалы, могут содержать в себе абсорбированную влагу.

- Активация поверхностного слоя для улучшения показателей адгезии.

- Процесс металлизации (напыления) — выполняется в оборудованной вакуумной камере.

- Защита нанесенного покрытия специальным защитным лаком.

- Сушка детали.

- Поверка качества нанесенного покрытия (визуальным и механическим методом), упаковка изделия.

Стоит отметить, что такой процесс нанесения покрытий является достаточно сложным — требует наличия особых навыков, знаний технологических процессов и свойств материалов, использования специального дорогостоящего оборудования, занимающего большие площади и потребляющего большое количество электроэнергии. Собственноручно произвести качественную металлизацию деталей в домашних условиях не получится. Если вы хотите получить долговечный и безупречных результат — обращайтесь к профессионалам.

Заказывайте услуги вакуумной металлизации в ООО Технопласт!

Работаем с любыми материалами

Наносим металлическое напыление различных металлов (хрома, алюминия, меди, титана и т.д.) на пластиковые, стеклянные, металлические поверхности.

Гарантируем качественный результат

Строго соблюдаем технологии вакуумной металлизации, работаем на современном специальном оборудовании с использованием самых качественных надежных материалов.

Обеспечиваем полный цикл производства

Можем создать любые детали из пластмасс и сразу же нанести на них металлическое напыление — экономия времени и денег заказчика.

Даем официальные гарантии

На всю продукцию, прошедшую процедуру металлического напыления на нашем предприятии, распространяется официальная гарантия.

Предлагаем лучшие цены

Обращаясь к нам, вы напрямую сотрудничаете с производителем, получаете услугу по выгодной стоимости — не переплачиваете сторонним посредникам.

Производим доставку по РФ

Качественно пакуем и оперативно отправляем готовые заказы во все регионы России посредством надежных транспортных компаний. Заказывайте услуги профессиональной металлизации любых элементов специалистам компании Технопласт! Обращайтесь в любое время — работаем для вас без выходных, 7 дней в неделю.

Оборудованание

Для расчета стоимости и сроков исполнения заказа оставьте заявку с указанием контактных данных и деталей заказа. Наш менеджер свяжется с вами в ближайшее время

Напыление на стекло

При обработке стеклянных поверхностей может потребоваться нанести матовое напыление на стекло. Это техника, подразумевающая снижение прозрачности листа. При этом светопропускная способность сохраняется. Лучи света, проходя через обработанный материал, рассеиваются, образуя мягкое свечение с обратной стороны.

Подобный эффект может понадобиться в бытовых помещениях, офисах, коммерческих учреждениях. Представленная технология применяется для:

- душевых кабин;

- стеклянных дверей;

- перегородок;

- ограждений;

- отделки фасада и др.

Матирование выполняется для небольших и масштабных полотен. У нас можно заказать декоративные матовые стекла. На поверхности можно создать красивый дизайн.

Наша компания – производитель с опытом свыше 14 лет. Мы выполним матирование разных видов стеклянных поверхностей. У нас можно заказать перегородки, окна, ограждения с переменной прозрачностью.

Методы напыления на оконные стекла

Чтобы создать декоративное или функциональное напыление, наша компания использует разные методы. Можно создать для дома зеркальное стекло, которое скроет интерьер. Если окна имеют большой размер, снизить теплопотери позволяет обработка поверхностей ионами серебра. Повысить прочность конструкций можно при помощи специального напыления. При обработке стеклянных поверхностей используются следующие технологии:

- Пиролитическая. Используется при изгтовлении оконных конструкций.

- Вакуумная. Позволяет нанести состав на уже установленные окна.

Перечисленные методики способствуют нанесению на стекла тонирующих составов, не подверженных механическому истиранию. Поверхности просто очищаются, могут иметь необходимую степень прозрачности. Тип напыления определяется условиями эксплуатации стекла.

Почему мы?

В нашей компании вы можете заказать стеклянные и зеркальные панели высокого качества. Это позволит организовать уединенное пространство, получить прочную, износоустойчивую конструкцию. Мы изготавливаем полотна с разным напылением в зависимости от задач, поставленных заказчиком.

Особенности сотрудничества с нашей компанией:

- Выполним заказ любой сложности;

- Используется новое точное оборудование;

- Производство позволяет выпускать небольшие и значительные партии;

- Можно выбрать дизайн для любого интерьера;

- Наши сотрудники выполнят полный комплекс работ — от проектирования до установки.

Цена стеклянных и зеркальных конструкций нашего производства достаточно низкая, потому что мы изготавливаем конструкции самостоятельно. Стоимость рассчитывается для каждого проекта отдельно с учетом требований заказчика, условий эксплуатации и пр.

Для оформления заказа позвоните нам или задайте вопрос в специальной онлайн-форме на сайте. Можно сделать предварительный расчет цены в онлайн-калькуляторе.

Как мы осваивали вакуумное магнетронное напыление плёнок

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

Итак, история началась немного ранее, когда у нас появилась вакуумная камера. Путь её к нам был неблизок и может быть описан отдельным рассказом, но это, как говорится, «совсем другая история». Скажу только, что ещё раньше она приносила людям какую-то пользу в одной из лабораторий Гёттингенского университета.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

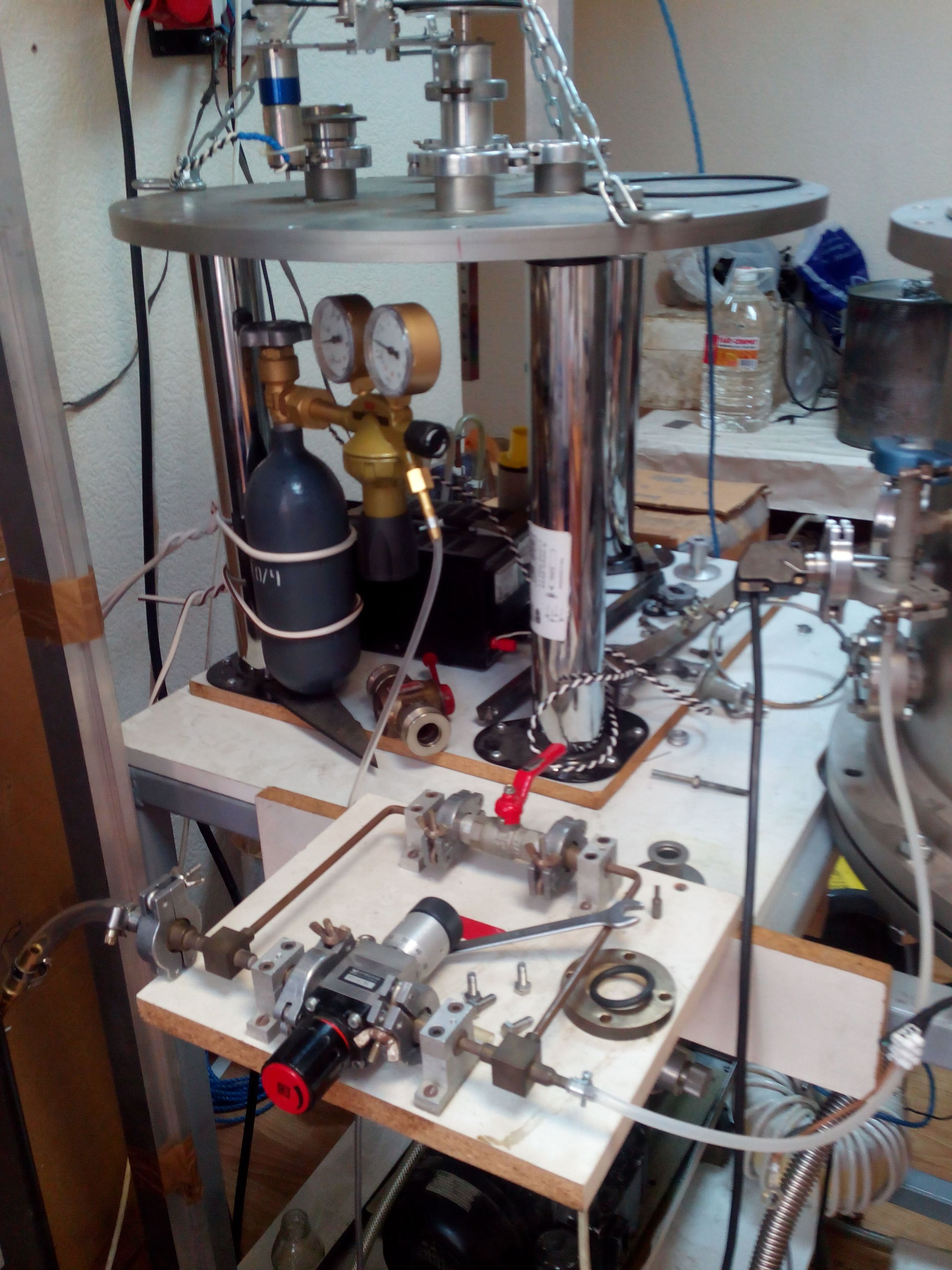

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

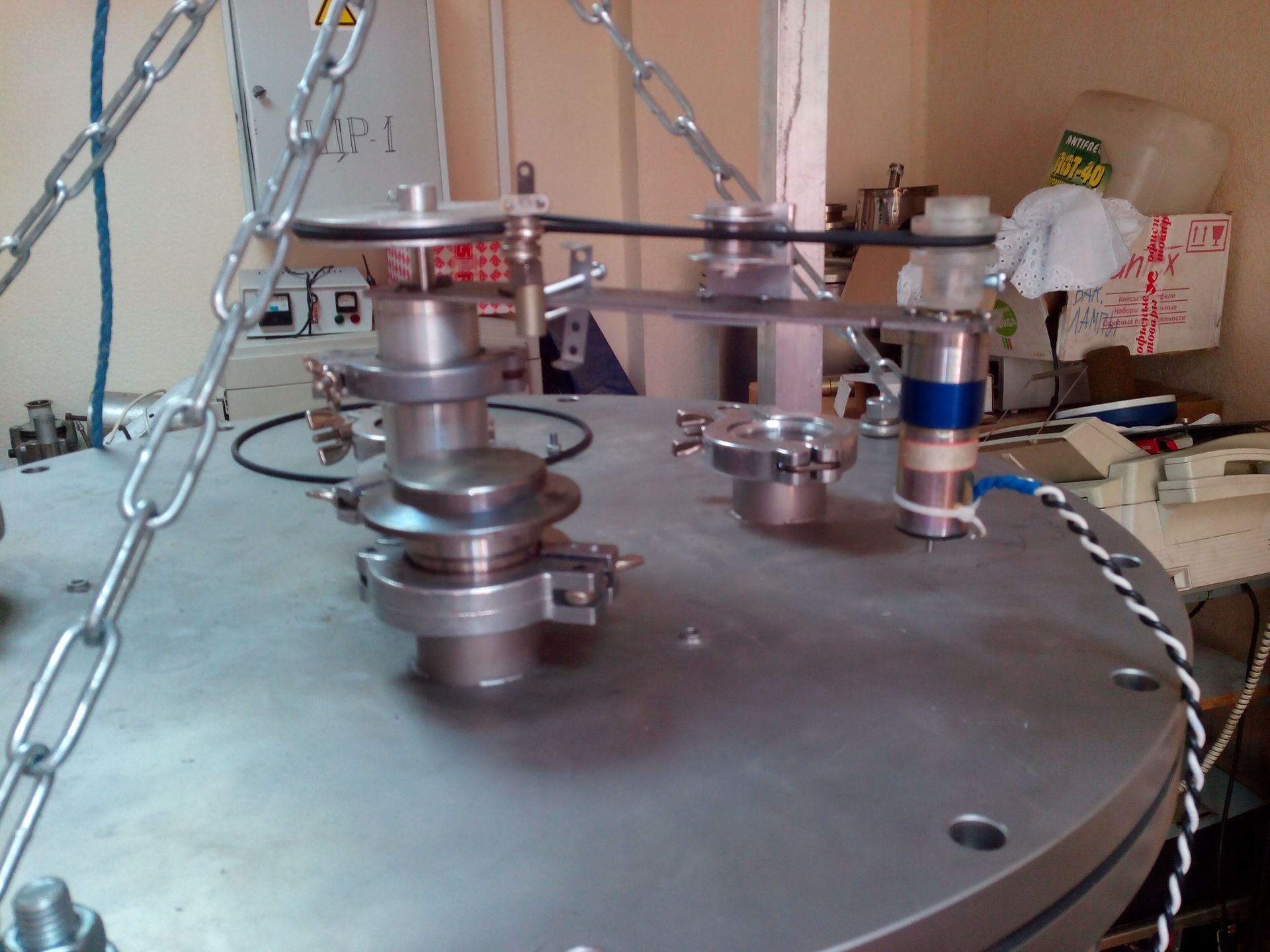

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, который показывает уровень высокого вакуума.

Вакуум необходимого уровня (например 10-5 мм.рт.ст.), достигается следующим образом. Вначале форвакуумным насосом откачивается низкий вакуум до уровня 10-2. По достижении этого уровня включается высоковакуумный насос (турбомолекулярный), ротор которого может вращаться со скоростью 40 000 об/мин. При этом форвакуумный насос продолжает работать — он откачивает давление из самого турбомолекулярного насоса. Последний является довольно капризным агрегатом и его «тонкое» устройство и сыграло определенную роль в этом повествовании. Мы используем японский турбомолекулярный насос фирмы Osaka vacuum.

Откачиваемый из камеры воздух с парами масла рекомендуется сбрасывать в атмосферу, поскольку мелкодисперсные капельки масла могут «забрызгать» все помещение.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Теоретический экскурс

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

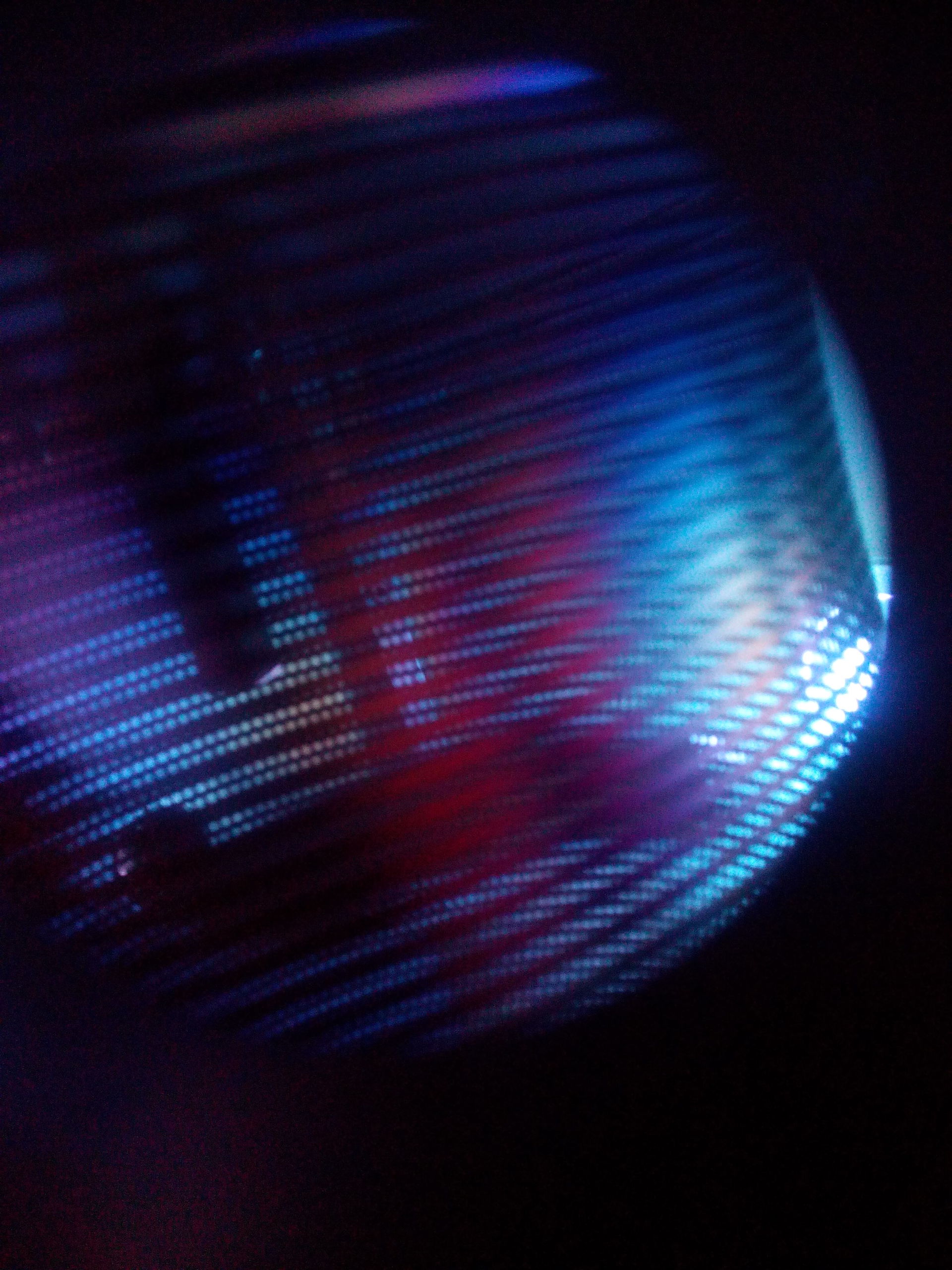

И начали пылить. Через прозрачные окна в камеру можно было наблюдать свечение плазмы на поверхности мишени магнетрона. Так мы контролировали «на глазок» момент поджига плазмы и интенсивность напыления.

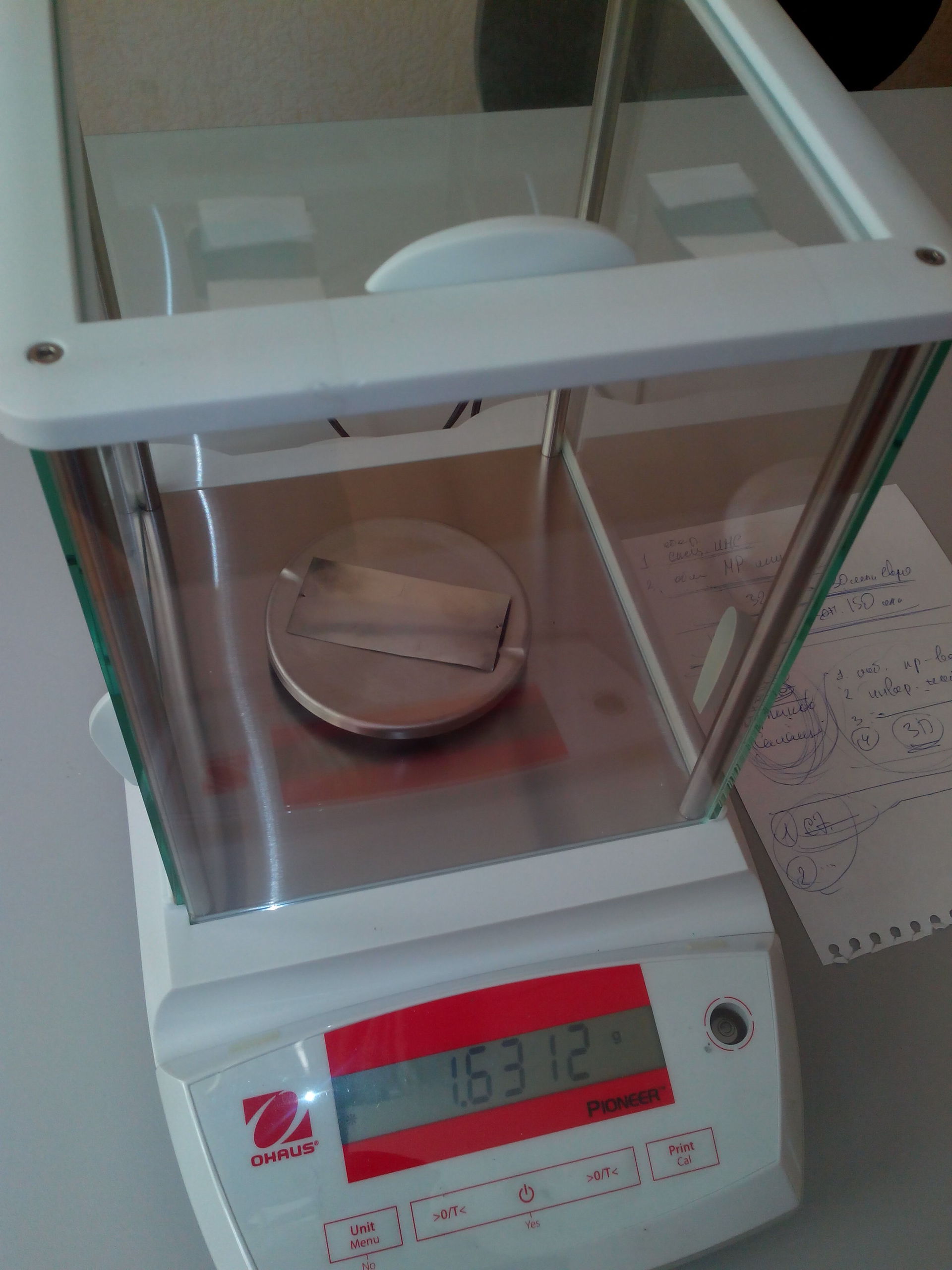

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

Для дальнейшего развития мы выбрали несколько направлений. Один из них – улучшать эффективность напыления плёнок магнетронами. Собираемся «замахнуться» на собственную разработку и изготовление более мощного магнетрона высотой с камеру и мощностью в 2 раза больше, чем показанный в этом очерке. Также мы хотим опробовать технологию реактивного напыления, когда вместе с плазмообразующим газом аргоном в камеру подаются, например, кислород или азот и в ходе напыления плёнок на поверхности подложки образуются не чисто металлические плёнки, а оксиды или нитриды, которые имеют другой спектр свойств, нежели чистые металлические плёнки.

Вакуумное напыление на стекло

https://iplit.laser.ru/rapid/images/kulon.jpg

Напыление — это процесс нанесения на поверхность определенного слоя вещества с целью украсить или упрочнить, то есть изменить поверхность любого изделия, включая стекло.

В данный момент существует только несколько правильных и рациональных технологий напыления: высокоскоростное магнетронное напыление металлов; вакуумно-дуговое напыление; импульсное магнетронное напыление; модулированное высокочастотное напыление; различные модификации ионно-плазменного напыления; CVD, усиленное плазмой; реактивное напыление; нанесение покрытий при атмосферном давлении; химическое осаждение покрытий. Самыми популярными являются ионно-плазменное напыление и магнетронное напыление.

Ионно-плазменное напыление. Данный процесс определяется тем, что в вакуумном пространстве, в котором находится определенное количество инертного газа, а также отрицательно заряженный катод с металлическим покрытием и анод с положительным зарядом, также в вакуумном сосуде присутствует подшипник с тройным вкладышем, именно на этот вкладыш и будет наноситься покрытие.

Магнетронное напыление. Данный способ предполагает нанесение на стекло металлов и соединений при помощи магнетронного напыления, которое происходит также в условиях вакуумного пространства. Его основной частью является тонкое прозрачное покрытие оксида титана.

Эти процессы позволяют наносить на стекло солнцезащитные тонирующие, самоочищающиеся, низкоэмиссионные и эксклюзивные декоративные покрытия с различными эффектами. Оборудование для напыления можно купить, оно стоит порядка 3000 евро, хотя не исключён вариант собрать такую камеру самим из подручных материалов.

Предлагаю принять участие в обсуждении всех, кого интересует данная тема.

Меня заинтересовала эта тема, после того, как я узнал о способе декорирования стекла способом магнетронного напыления после нанесения на него узора «мороз».

В процессе сушки клея, после нанесения на его поверхность рисунка, происходит вырывание частиц стекла с образованием на узоре «мороз» этого рисунка. Однако рисунок, полученный в результате этого процесса, обладает слабыми декоративными свойствами, так как почти не выделяется на фоне узора «мороз». Нанесение отражающего покрытия, например вакуумного, позволяет резко выделить рисунок. Выделение рисунка происходит вследствие того, что отражение падающего света на линиях рисунка происходит под одним и тем же углом, тогда как отражение света на участках стекла с узором «мороз» происходит хаотично, под разными углами. При нанесении многослойного покрытия декоративные свойства улучшаются благодаря тому, что покрытия получают разных цветов. При этом наиболее красивые стекла получают, когда сначала наносят на узор «мороз» прозрачное окрашенное покрытие, а последний слой отражающее непрозрачное. Таким образом, предлагаемым способом можно получать в серийном производстве высокохудожественные декоративные изделия с повторяющимся рисунком на фоне неповторяющегося узора «мороз», что приближает их к изделиям индивидуального художественного творчества.

П р и м е р 1. Водный раствор мездрового клея нагревали до 45-50оС и наносили кистью на матированную поверхность облицовочной стеклянной плитки. Затем на поверхность клея наносили рисунок. После этого производили сушку клея при температуре 40-50оС в течение 8-10 ч. После сушки и отслаивания клея на поверхность стекла наносили магнетронным распылением пленку нитрида титана толщиной 0,2-1 мкм. Полученная плитка имеет красивый рисунок с покрытием под золото, которое переливается на сколах узора «мороз». Плитка наклеивается поверхностью с покрытием на бетонную стену с помощью обычно используемых клеев. Экспериментальные образцы плитки, наклеенные в ванной комнате, за год эксплуатации не изменили своих декоративных свойств.

П р и м е р 2. На поверхность матированного стекла так же, как в примере 1, наносили слой клея с рисунком. После сушки и отслаивания клея на поверхность стекла с рисунком на узоре «мороз» методом вакуумного электродугового напыления наносили сначала слой окиси титана толщиной 0,05-0,5 мкм, а затем этим же способом наносили отражающий непрозрачный слой титана. Полученное изделие имеет цветное, ярко переливающееся покрытие с рисунком.

Это не могут быть окислы алюминия? Отдайте покрытие на рентгенографический фазовый анализ.

Не пробовали смотреть под микроскопом с хорошим увеличением? Может, просто рост зерен алюминия? Или эвтектика ( если он с чем-то реагирует)? От толщины пленки как зависит? От температуры? Лучше не гадать, а сходить в металлографическую лабораторию, где есть рентгеновский дифрактометр, и сделать фазовый анализ за 10 баксов.Поверьте, лучше не гадать, а ЗНАТЬ. Это самый короткий путь.

тип установки — старая кассетная, видимо еще в СССР делали под заказ.

На вольфрамовую спираль-распылитель помещают алюминиевые подвески, которые затем под действием нагрева вольфрама напыляются на стеклянные изделия.

Вакуум создается последовательной работай форвак. и паромасл. насосов.

Этим технологическим процессом я начал заниматься относительно недавно.

Люди, которые работаю на этой установке уже давно, до сих пор не смогли выявить причину появления именно этого вида брака.

Сначала подумали, что причина в стекле ( к слову его делают в этом же заведении), но после смывания металла и повторного напыления пятна появлялись в других местах.

Создали повышенную влажность — никакой зависимости.

Этот процесс происходит стихийно, но говорят, что обычно к зиме седое зеркало появляется чуть ли не каждый день ))