Флоат-стекло

Термическое формование стеклянной ленты на расплаве металла — самый массовый исовременный способ производства листового стекла. Его суть состоит в том, чтоиз стекловаренной печи расплавленная стекломасса поступает во флоат-ванну,заполненную расплавом олова и имеющую защитную азото-водородную атмосферу.Расплав стекломассы свободно растекается по поверхности расплавленного олова и,за счет сил тяжести и поверхностного натяжения, приобретает форму с чрезвычайноплоскими и параллельными поверхностями. Для получения стекла необходимойтолщины производится либо растягивание ленты стекла (для малых толщин), либоограничение растекания стекломассы (для больших толщин). Как правило, флоат-стеклоимеет толщину от 3 до 19 мм . Технически имеется возможность производить стеклотолщиной от менее 1 до 25 мм , однако в строительстве рекомендуется применять стеклотолщиной не менее 3 мм .

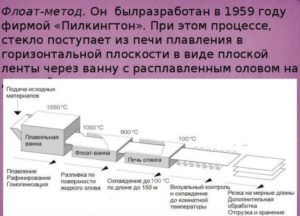

В 1952 г . английская фирма Pilkington началаисследования по получению непрерывной ленты стекла на расплаве металла, в 1959 г . — объявила о разработке новогопромышленного процесса и тем самым положила начало стремительному роступроизводства высококачественного стекла.

В 1959 г . вГосударственном институте стекла СССР и его саратовском филиале началисьразработки по созданию независимого флоат-процесса. Одновременно в этом женаправлении проводились работы на Украине на заводе “Автостекло” (г. Константиновка),где были впоследствии введены в эксплуатацию три флоат-установки. Первые две линии— ТПС-1500 и ТПС-3000 с шириной ленты соответственно 1500 и 3000 мм — позволяли выпускать полированноестекло толщиной 6- 7 мм , третья была специализированной линией для производствастекла толщиной от 6 до 20 мм , спроектированной ПКБ Государственного Института Стекла сиспользованием авторских свидетельств завода “Автостекло”.

В 1974 г .американская фирма Pittsburgh Plate Glass (PPG) запатентовала свой способпроизводства флоат-стекла (пат. США 3843346), отличный от способов фирмы Pilkingtonи отечественной разработки.На сегодняшний день известны трипринципиально различающихся флоат-способа производства листового стекла.

1. Способ фирмы Pilkington – подача стекломассы из стекловаренной печи вванну расплава — осуществляется методом свободного слива по узкому лотку,отстоящему от поверхности олова на некотором расстоянии. Отформованная лентастекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры)с температурой 600-615°С и поднимается над выходным порогом (с перегибомленты); уровень олова в ванне ниже уровня порога на 8- 10 мм .

2. Способ двухстадийногоформования – разработан саратовским филиаломГосударственного института стекла. Лента стекла выходит из ванны расплава безперегиба на газовоздушную опору (подушку) при температуре более 650°С. При этомуровень олова в ванне выше уровня порога на 2- 3 мм , что достигается за счет примененияэлектромагнитных индукторов, также разработанных институтом (авторскиесвидетельства СССР 248917, 392674). На газовоздушной подушке происходит втораястадия формования ленты, где она охлаждается. При этом обеспечиваетсяокончательная фиксация ее геометрической формы, после чего лента передается наприемные валы печи отжига. Преимуществом двухстадийного способа формованияявляется возможность передачи ленты стекла на приемные валы печи отжига с болеенизкой температурой (570-580°С), что ниже на 20-35°С, чем в процессе фирмы Pilkington,и более надежно обеспечивает сохранность нижней поверхности. Что касаетсяпроцессов восстановления оксидов олова, то, поскольку температура олова ввыходной части ванны расплава выше примерно на 50°С и составляет около 650°С,процессы восстановления оксидов олова идут интенсивнее, что повышает качествонижней поверхности ленты стекла.

3. Способ производства флоат-стекла, разработанный фирмой PPG – отличается узломслива стекломассы из стекловаренной печи в ванну расплава. Этот способпредусматривает подачу стекломассы из печи в ванну расплава в видегоризонтального слоя на поверхность расплава металла на том же уровне, что и передаваемыйслой. Использование данного способа позволяет вырабатывать ленту стекла безрастекания в “лужу”, т.е. без нарушения ламинарности слоев подаваемойстекломассы, что обеспечивает получение стекла (как толстых, так и тонкихноминалов) с высокими оптическими показателями.В процессе формования изделий при достаточно быстром их охлаждении в стеклевозникают напряжения, неравномерно распределенные в изделии, что отрицательносказывается на его механической прочности. Для снятия этих напряжений применяютдополнительную тепловую обработку — отжиг стекла, являющийся необходимойстадией технологического процесса.

Процесс отжига включает следующиестадии:

- нагрев (или охлаждение) изделия дотемпературы отжига — проводится с максимальной скоростью, не вызывающейразрушения стекла;

- выдержка при температуре отжига допрактически полного удаления временных напряжений — температуру выдержкивыбирают таким образом, чтобы предотвратить деформацию изделий, но приэтом обеспечить достаточно высокую скорость релаксации напряжений;

- медленное охлаждение до нижнейтемпературы отжига со скоростью, не допускающей возникновения новыхнапряжений;

- быстрое охлаждение со скоростью,ограничиваемой только термостойкостью изделия.

Затем следуют операции резки иупаковки стекла.

Свойства флоат-стекла

Одной из важнейших характеристик бесцветного и особо прозрачного флоат-стеклаявляется коэффициент направленного пропускания света. Чем больше значение этогокоэффициента, тем большей степенью прозрачности обладает стекло и тем меньшеего цветовой оттенок. С увеличением толщины обычного бесцветного флоат-стеклакоэффициент направленного пропускания света снижается, и более заметнымстановится зеленоватый или голубоватый оттенок стекла. В особо прозрачныхстеклах этого нет: с увеличением толщины стекла коэффициент направленногопропускания света практически не меняется. Отличие между особо прозрачным иобычным бесцветным флоат-стеклом особенно заметно, если посмотреть в торецстекла: в бесцветном стекле наблюдается ярко выраженный цветовой оттенок, а вособо прозрачном стекле цветового оттенка практически нет.На значение коэффициента направленного пропускания света существенное влияниеоказывает химический состав стекла, который в свою очередь зависит от составасырьевых материалов. Поскольку крупные производители бесцветного термополированногостекла работают, как правило, на похожих составах и имеют хорошо отработаннуютехнологию очистки сырья, стекла разных производителей имеют примерноодинаковые значения коэффициента направленного пропускания света, но могутиметь различные цветовые оттенки.

Цветное (окрашенное в массе) термополированное стекло характеризуетсяспособностью избирательного пропускания и поглощения света и солнечной энергиив различных областях спектра, что обусловлено его окраской. По сравнению сбесцветным стеклом цветные стекла всегда хуже пропускают и лучше поглощаютсвет, поэтому их часто называют “светозащитными”, “солнцезащитными”, “солнцерегулирующими”и т.д.

С увеличением толщины цветного стекла его способность к пропусканию светазначительно снижается, а поглощение, соответственно, увеличивается. Визуальноэто проявляется в том, что тонкие стекла имеют более светлый оттенок, толстые —более темный. Это необходимо учитывать в тех случаях, когда требуется цветоваяоднородность, например, при остеклении фасадов зданий. Кроме того, на цветстекла существенное влияние оказывает химический состав стекла, которыйзависит, в частности, от количественного и качественного состава добавляемыхкрасителей. Каждая фирма-производитель работает со своими составами, поэтомуспектр выпускаемых в настоящее время цветных стекол весьма широк. Изменениесостава стекла, которое может быть вызвано различными технологическимипричинами, может привести к тому, что две партии цветного стекла одной и той жемарки и толщины, изготовленные одним производителем, но в разное время, могутзаметно отличаться по цвету.

Цветное (окрашенное в массе) термополированное стекло посравнению с бесцветным всегда хуже пропускает и лучше поглощает свет, поэтомуего часто называют “светозащитным”, “солнцезащитным”, “солнцерегулирующим” ит.д.

Из-завысокого коэффициента поглощения света цветные стекла под действием солнечныхлучей сильно нагреваются и поэтому имеют ограничения по применению в наружномостеклении. Например, при неравномерном освещении, когда одна часть стеклаосвещена солнцем, а другая находится в тени, возникает температурный перепад,который может вызвать разрушение стекла. Поэтому стекла, имеющие коэффициентпоглощения света более 25% при использовании в наружном остеклении обязательнодолжны быть упрочненными.Важными характеристиками термополированного стекла, имеющими большое значениедля потребителей, являются оптические искажения и пороки внешнего вида, которыесчитаются дефектами стекла. Однако, поскольку наличие этих дефектов обусловленотехнологией производства, их присутствие в стекле допускается, но строгорегламентируется в количественном отношении соответствующими национальными имеждународными стандартами, техническими условиями и стандартами фирм.Регламентирование этих показателей для термополированного стекла тем болееактуально, что оно является основным сырьем для производства различных видовстеклоизделий — стекол с покрытиями, многослойных стекол, стеклопакетов, вкоторых все недостатки исходного стекла становятся гораздо более заметными.

Флоат-стекло – обзор и характеристики

Флоат-стекло относят к термополированным, которые изготавливаются по специальной технологии, которая возникла еще в 1952 году в Англии. Однако технология в своем применении устойчива и до сих пор. Материал имеет свои особенности, которые в эксплуатации совершенно не уступает современным вариантам изготовления.

Особенности производства, технология

«Флоат» в переводе с английского обозначает «плыть». Такое значение полностью соответствует производственному процессу, который так и называется «флоат-процесс». Его смысл заключается в следующем – при сверхвысокой температуре (около 1000 градусов Цельсия) расплавляется стеклянная масса, которая льется, затем, на такое же расплавленное олово в емкости, которая защищена от внешней атмосферы азотом и водородом. Лента массы, истекающая на олово, защищается бортформирующими машинами от ненужного соприкосновения с внутренними бортиками импровизированной ванны. Более того, эти машины по бокам регулируют также еще и ширину листового материала на выходе.

После того, как лента выходит из ванны (температура +600-620 градусов Цельсия), она тут же попадает сразу в печь, где происходит отжиг, а затем сразу же и охлаждение. Примерно при температуре около +80 градусов, почти готовое стекло проходит резку. По строительным нормативам толщины, как правило, варьируются от 3 до 19 мм. Однако по спецзаказам встречаются и другие толщины – от 0,4 до 25 мм. Ширина листового материала составляет 3 м 21 см., а длина – 2 м 25 см. К химическому составу литья относятся следующие компоненты:

• песок – 73%;

• натрий – 15%;

• известь – 10%;

• дополнительные вяжущие или иные добавки – 2%.

Виды и применение

На сегодня большинство производителей выпускают большой ассортимент – свыше 200 наименований. Из всего ассортимента можно выделить следующие основные разновидности:

• прозрачные;

• матовое;

• полупрозрачное;

• глянцевое;

• цветное;

• энергосберегающие;

• рефлективные;

• многослойное;

• тонированное.

Область применения флоат-стекла весьма обширна. Прежде всего – это строительная область, затем вторым по значимости идет мебельное производство и производство автомобилей последнего поколения. Производят из такого материала и зеркальные полотна со сходными характеристиками. Для каждого из подвидов существует свое применение:

1. Для производства оконных, дверных, стеновых или потолочных стеклопакетов обычно используется прозрачные, матовые или термосберегающие варианты.

2. Для обеспечения особо высоких оценок светопропускной способности применяется прозрачные дополнительно осветленные.

3. Цветные варианты прекрасно подходят для облицовочных фасадных работ;

4. Многослойные, как правило, применяются в изготовлении аквариумов различных размеров, а также витрин.

Стоит отметить, что при постепенно меняющейся температуре готовое изделие в применении обладает весьма высокими показателями прочности и упругости. Но вот при резкой смене температурной разницы – структура становится более хрупкой. Однако боле многослойное и толстое флоат-стекло прекрасно держит свою температуру даже при резких перепадах температурного режима.

Стоимость материала

Ценовая политика варьируется в зависимости от толщины и размеров, а также тех добавок, которые видоизменяют его – например, при производстве зеркал. Для такого материала характерно не искажать изображений за счет идеальной полированности и гладкости, поэтому для зеркал флоат – это наиболее оптимальный метод изготовления. В оптовой продаже такое стекло стоит в среднем 120-350 руб. за квадратный метр в толщинах – от 3 до 10 мм. Соответственно, чем толще будет изделие, тем дороже выйдет его стоимость.

Флоат-стекло (термополированное стекло)

Для изготовления стеклопакетов, которыми комплектуются современные оконные и дверные блоки, преимущественно используется флоат-стекло. Этот практичный материал уже давно полностью заменил морально устаревшие прототипы, которые требовали дополнительной обработки при производстве, стоили дороже и уступали по прочности и оптическим характеристикам. На текущий момент выпускается свыше 200 наименований изделий на основе флоат-стекла, имеющих доступную цену. Это позволило удовлетворить практически все текущие потребности строительного рынка.

Что такое флоат-стекло?

Технология производства

Идеально ровные листы стекла получаются благодаря тому, что доведенная до температуры около 1000 °C кварцево-известковая смесь выливается в специальную ванну с расплавленным оловом (изначально применялся свинец, но его впоследствии заменили на легкосплавный металл, чтобы снизить стоимость производства). На такой основе жидкая масса формируется в листы с идеально параллельными внешними сторонами. От внешнего воздействия стекломасса защищена газовой смесью из азота и водорода, а толщина изделий формируется путем контроля процесса растекания расплавленной массы. Сегодня производство флоат-стекла осуществляется по 3 технологиям:

- Советская – 2-этапная методика, основанная на последовательной подаче стекла из плавильной установки в ванну с оловом, а затем на газовоздушную подушку с температурой 650 °C, где происходит окончательное формирование и охлаждение ленты. Процесс производства завершается в печи обжига. Там при температуре 570-580 °C устраняются возникшие очаги напряженности на поверхности листов. Эту технологию начали разрабатывать и внедрять с 1959 года. Она отличается от аналоговой английской методики температурными режимами и последовательностью действий. Благодаря этому советским технологам удалось получить лучшие характеристики для нижней поверхности стеклянной ленты.

- Английская – базовая технология, которая была разработана в 1952 году Аластаром Пилкингтоном. Методика основана на свободном гравитационном сливе стекломассы в лоток с расплавленным оловом, температура которого составляет 600 °C. У Пилкингтона долгое время не получалось получить габаритные листы достаточной ширины. Первые партии имели ширину 300-760 мм. Увеличить этот параметр до 2540 мм удалось только к началу 1959 года. Хотя утверждается, что советская методика разрабатывалась независимо от английской, высока вероятность того, что наши ученые все-таки учли неудачный опыт британских коллег.

- Американская – создана в 1974 году и отличается от технологий стекольщиков из Британии и СССР. Этот метод основан на работе агрегата с особой конструкцией узла слива стекломассы из плавильной установки в ванну, где происходит формовка. Благодаря одинаковому уровню горизонтального слоя расплава при его передаче из печи и поступлении в контейнер с оловом обеспечивается равномерное формирование листов. Это позволило продукции американских производителей превзойти по оптическим характеристикам флоат-стекла из СССР и Англии.

Особенности и характеристики флоат-стекла

Это стекло имеет не только светопропускную способность на уровне 88-90%, но и высокую прочность (на сжатие, изгиб и растяжение) при значительных габаритах листов. Хотя толщина изделия мало влияет на его светопропускную способность, она зависит от изменения этого размера. При увеличении толщины листов флоат-стекла изделия приобретают зеленоватый оттенок, и у них снижается коэффициент направленного светопропускания. Чтобы избежать этого эффекта, рекомендуется выбирать особо прозрачные термополированные стекла, у которых при увеличении толщины практически не снижается коэффициент светопропускания.

Это стекло имеет низкий уровень светоотражения и хорошо пропускает солнечную энергию. Оно используется как в чистом виде для изготовления различных изделий и конструкций, так и подвергается технологической обработке:

- закаливанию;

- склеиванию с применением полимерных пленок;

- окрашиванию в массе.

Виды флоат-стекла

В своей основе термополированные стекла делятся на бесцветные, цветные и особо прозрачные (просветленные). Эти изделия – база для изготовления всех других видов стекла:

- закаленное (термоупрочненное);

- рефлекторное;

- триплекс;

- энергосберегающее;

- мультифункциональное;

- затемняющее; .

Также флоат-стекло подвергается пескоструйной обработке и химическому травлению. Это позволяет наносить на него изображения и узоры или матировать его поверхность с использованием различных цветов.

Стоимость флоат-стекла

Эти изделия доступны для покупателей с любым уровнем доходов. Цена флоат-стекла толщиной 4 мм, которое используется для изготовления большинства стеклопакетов, составляет 250-300 рублей. Увеличение толщины, улучшенный состав и дополнительные функции повышают стоимость этих изделий. При этом во многих случаях затраты на покупку быстро окупаются, как в случае с энергоэффективными стеклами, подробно о которых можно прочитать в интересном обзоре на ОкнаТрейд.

Где применяют флоат-стекло

Хорошие характеристики и доступная стоимость сделали это стекло самым востребованным на строительном рынке. С его применением изготавливаются не только оконные и дверные блоки. Они используются для реализации самых разнообразных проектов:

- проведения фасадного остекления;

- возведения внутренних светопрозрачных перегородок;

- остекления кровли различными конструкциями;

- изготовлении витрин;

- возведении зимних садов и оранжерей.

Из таких листов изготавливают лестницы, ограждения и входные конструкции. Обычно в этих целях используется стекло флоат 10 мм и толще. Степень прозрачности листов индивидуально подбирают с учетом оптимальной светопропускной способности для каждого отдельного проекта.

Технологии производства стекла

Стекло является уникальным продуктом деятельности человека. Это материал с особыми свойствами, который не имеет аналогов. Производство стекла основано на использовании натуральных компонентов, которые в процессе повторной переработки не теряют качеств и не оставляют отходов. Стекло имеет несколько вариантов агрегатных состояний на разных этапах производства. Это аморфное тело, состоящее из соды, кварцевого песка, доломита, известняка и различных добавок. Оно получается методом расплава и в твердом состоянии теряет свойства кристаллического вещества.

Основные методы производства стекла

Изготовление стекла представляет собой сложный технологический процесс, основанный на знании химических формул и требующий больших инвестиций. Классический способ базируется на плавке исходного сырья с добавлением усилителей, красителей, глушителей и обесцвечивателей. Полученную массу охлаждают, чтобы не было мелких кристаллов. Она должна объединиться в монолит.

На сегодняшний день листовое стекло является основным продуктом промышленности.

Метод Эмиля Фурко

Предполагает вертикальную машинную вытяжку материала. Стекло подвергается плавлению в стекловаренной печи, затем полученная жидкая стекломасса вытягивается с помощью прокатных валов, перемещается в шахту охлаждения и распределяется на куски. На заключительном этапе лист шлифуется и полируется. Толщина изделия зависит от скорости вытягивания. Этот способ получил название – «вытянутое стекло».

Флоат-метод

В переводе с английского языка означает «плавать, держаться на водной глади». Идея изготовления изделий из стекла таким способом господствовала еще в начале XX века. Однако развитие она получила в середине прошлого столетия, когда английская компания «Пилкингтон» решила применить промышленный процесс на практике.

Флоат-метод заключается в том, что вязкая стеклянная масса после печи принимает горизонтальное положение. На плоском оборудовании она подается во флоат-ванную с расплавленным оловом и газовоздушной атмосферой. Материал плывет по поверхности, обретает форму и вбирает в себя микроскопические частицы олова. После чего стекломасса охлаждается и подвергается отжигу.

Полотно обретает гладкую поверхность. Его не нужно обрабатывать, полировать или шлифовать. Листовое стекло имеет:

- определенную стабильную толщину;

- высокое качество;

- хорошую светопропускную способность;

- отсутствие оптических дефектов;

- высокий уровень производительности.

Оно широко применяется в быту и в строительстве. Предметы, сделанные по флоат-методу, используются для оконных, облицовочных конструкций, витрин, зеркал, мебели, техники. Ассортимент товаров настолько велик, что неопытный потребитель может прийти в замешательство. На основе листового полотна делают армированное стекло с фигурными ячейками.

Вспомогательная обработка

Дополнительная обработка стекла предполагает нанесение лакокрасочного покрытия на ту сторону, которая не взаимодействовала с расплавленным оловом и не приобрела микроскопический оловянный слой. Определить качество поверхности стекла помогают специальное оборудование – оптический фильтр, ультрафиолетовая лампа. Способ определения оловянной стороны помогает окрашивать полотно полиуретановой эмалью, наносить определенные рисунки. Это открывает перспективы для нестандартных дизайнерских решений.

Сегодня многие предприниматели предпочитают заниматься вторичным бизнесом, который основан на переработке материала и на производстве определенных изделий. Это могут быть зеркала, сувениры из стекла, стеклопакеты, селективное стекло, элементы мебельной промышленности. Современные технологии, основанные на применении новейшего оборудования, позволяют получать из стекла разнообразную декоративную продукцию с необычными эксплуатационными качествами.

Производство стекла – прибыльное дело, имеющее много достоинств:

- востребованность;

- высокий уровень окупаемости затратных материалов;

- возможность изготовления широкого ассортимента товаров.

Необходимое оборудование для производства стекла

Изготовление стекла основано на использовании специального оборудования. Необязательно, чтобы оно было зарубежное. Отечественные агрегаты ничуть не уступают иностранным аналогам. Производственные линии имеют идентичные системы, состоящие из таких видов устройств:

- ;

- установки для смешивания шихты;

- стекловарительное оборудование;

- при расширенном производстве может применяться линия пескоструйной обработки и приборы для упаковки изделий.

На первом технологическом этапе подготовки сырья, наравне с простыми установками, используются высокотехнологичные агрегаты.

Транспортировку ингредиентов осуществляют конвейеры.

Очистку от вредных примесей производят сложные станки, среди которых есть магнитные сепараторы. Они извлекают из песка металлы, способные испортить свойства готовой продукции.

Чтобы измельчить вещество, применяют мощные дробилки.

Второй этап производства связан с подготовкой шихты. Выбор компонентов зависит от свойств готового продукта. В этом случае используют специальное оборудование.

Высокоточные весы помогают правильно рассчитать дозировку. С их помощью отмеряют нужное количество кварцевого песка, соды, извести. При необходимости добавляют второстепенные материалы, определяющие прочность, цвет, светопропускную способность стеклянного изделия.

Подготовленные компоненты поступают в шихтосмеситель, который равномерно распределяет материалы по массе.

Третий, основной этап, предполагает плавление стекла в специальных печах с индивидуальными тепловыми и технологическими режимами. Стекольное печное оборудование имеет две классификации.

Классификация оборудования по технологическому параметру

Горшковые печи – используют на мини-предприятиях. Они предназначены для малого количества продукции. В их полости устанавливается от одного до шестнадцати горшков. Устройства позволяют выполнять высококачественные изделия, которые отличаются высоким светопропусканием и однородным химическим составом. Они предназначены для оптического, светотехнического и медицинского стекла.

В стекольной промышленности распространены ванные печи непрерывного и периодического действия в виде больших прямоугольных емкостей. Они бывают разной конструкции и размера. Оборудование содержит расплавленное олово, необходимое для охлаждения стекломассы.

Крупногабаритные ванные печи оснащены системой автоматического контроля над горелками, необходимыми для распределения температуры, давления и газа по всей поверхности устройства. Производство стекла происходит в определенной последовательности по всем частям бассейна, оснащенного оборудованием.

Классификация оборудования по принципу нагревания

Пламенные печи рассчитаны на сжигание топлива. У них низкий коэффициент полезного действия, так как тепловая энергия распределяется на нагревание шихты и котлов.

Электрическое оборудование позволяет производить любой вид стекла. Для их питания необходим ток. В качестве нагревателя используется стекломасса – именно она при высоких температурах выступает в роли электролита. При эксплуатации электрических печей отсутствуют теплопотери с отходящими газами.

Комбинированные газоэлектрические установки объединяют два типа тепловой энергии. Сжигание газа нагревает и плавит шихту, стекломасса обретает высокую температуру путем прямого сопротивления.

На четвертом, заключительном, этапе изготовления изделий из стекла происходит формирование конечного продукта. Для этого подходят разные станки:

- охлаждающее оборудование;

- формировочные установки;

- выравниватели стекла.

Технология обработки определенного вида стекла

В многочисленных сферах используются разные виды стекла, которые обладают индивидуальными характеристиками и при производстве требуют особых процессов обработки.

Солнцезащитное

Этот вид способен поглощать или пропускать ультрафиолет. Стекло подходит для изготовления экранов, козырьков, стеклопакетов и очков. Производство стекла такого типа осуществляется двумя методами.

Технология Фурио основана на прокатывании стеклянной массы сквозь валы, после чего листы помещают в охладительную камеру.

Метод Флоат – более современный и эффективный, так как исключает появления дефектов. Расплавленная масса ленточной формы поступает в резервуар с оловом. Благодаря ему, стекло охлаждается и обретает ровную поверхность. Затем материал попадает в печь, на него наносится слой диоксида металла нужного оттенка. Стекло повторно охлаждается и проверяется на наличие изъянов.

Автомобильное

Этот вид стекла также изготавливается двумя способами.

Метод «Триплекс» позволяет делать трехслойные изделия – между двумя стекольными слоями прокладывается полимерная скрепляющая пленка. Это предотвращает появление ранений при деформации автостекла. Стекло обладает ударопрочными и звукоизоляционными свойствами, что повышает безопасность водителя и пассажиров.

«Ситалинит», или закаленное стекло подвергается дополнительной термической обработке, основанной на постепенном нагреве и быстром охлаждении в воздушном потоке. Технология предполагает строгое соблюдение температурного режима. Изделия обретают особую механическую прочность.

Моллированное

Или гнутое стекло, используется в архитектуре, которая давно перестала быть прямолинейной. При производстве изделий стекломасса нагревается до определенных температур, размягчается до эластичного состояния, и из нее легко слепить нужный предмет. Это происходит под влиянием силы тяжести, которая заставляет материал приобретать выпуклую или вогнутую форму.

Зеркальное

Стекло основано на листовом материале. Для его изготовления используются сода, известняк, песок и минералы без железной руды. Ингредиенты смешивают, помещают в ванные печи непрерывного действия. Полученную массу прокатывают через металлические валы, обжигают, подвергают полировке, металлизируют. Это длительный процесс.

Бронированное

Стекло отличается повышенной стойкостью к пробиванию. Это многослойный материал, состоящий из обычного и закаленного полотна. Для производства бронированного стекла используют стекла толщиной до 10 мм, которые склеивают защитной поливинилбутиральной пленкой в поперечном растяжении.

Такое изделие обладает множеством достоинств:

- поглощает ультрафиолет;

- исключает прослушивание;

- обеспечивает безосколочность при разбивании.

Оптическое

Это стекло используется в разных областях науки и техники. Из него делают контактные линзы, призмы, кюветы. Ассортимент изделий довольно широкий. Это однородный высокопрозрачный материал определенного химического состава. Для его варки используют чистые ингредиенты, без загрязняющих примесей. Задача технологов – стекломассу расплавить в горшковых пламенных печах и достичь высокой степени однородности. Для этого используют методы механического перемешивания.

Видео по теме: Производство стекла в деталях

Что такое термополированное или флоат-стекло

В процессе производства стеклопакетов, которые применяются для комплектации современных оконных и дверных блоков преимущественно используется термополированное стекло. Также его называют флоат-стекло. Материал отличается практичностью, благодаря чему активно вытесняет с рынка устаревшие прототипы, нуждающиеся в дополнительной обработке при изготовлении, отличающиеся меньшей прочностью. Такое стекло применяется для более чем 200 наименований изделий, что позволяет удовлетворять любые потребности строительного рынка.

В Санкт-Петербурге, прозрачное, гладкое стекло применяется в строительной сфере. Они подходят не только для создания окон и дверей, но и для остекления фасадов, создания перегородок. Прочный стекольный продукт используется при обустройстве витрин, строительстве оранжерей, остеклении кровель.

Флоат — способ производства стекла

В переводе с английского языка, «Float» обозначает «плыть». Это в полной мере соответствует процессу производства, который носит одноименное название. При изготовлении флоат, метод производства стекла следующий — при высокой температуре (примерно 1000°C) происходит расплавление стеклянной массы, которая льется на расплавленное олово в емкости, защищенные азотом и водородов от внешней атмосферы. Лента массы, которая истекает на олово, защищена от соприкосновений с внутренними бортами ванны бортформирующими машинами. С их помощью осуществляется боковая регулировка ширины листового материала.

При выходе ленты из ванны она сразу же подается в печь для отжига. Далее осуществляется моментальное охлаждение. Резка готового стекла осуществляется при температуре около 80°C. Толщина готового материала варьируется от 3 до 19 м, ширина составляет 3.21 м, длина – 2.25 м. В процессе литья применяется 73% песка, 15% натрия, 10% извести и 2% дополнительных вяжущих и других добавок.

Флоат стекло – характеристики

Материал имеет светопропускную способность около 88-90%, отличается высокой прочностью при больших размерах листов. Толщина стекла практически не влияет на способность пропускать свет, но если толщина листа увеличивается, изделие приобретает зеленоватый цвет, из-за чего снижается коэффициент светопропускания. Для предотвращения этого эффекта, при выборе обращайте внимание на термополированные стекла. У таких материалов в результате увеличения толщины, коэффициент светопропускания практически не изменяется.

Другие свойства флоат-стекла:

- Низкий уровень отражения света.

- Хорошее пропускание солнечной энергии.

- Возможность нанесения на поверхность разных покрытий.

- Высокая прочность на растяжение, сжатие, изгиб.

Стеклянные изделия бывают цветными, теплосберегающими, закаленными, рефлективными, многослойными, тонированными. Стоимость материала зависит от его габаритов, толщины.