Обработка стекла своими руками (шлифовка и полировка). Полировка кромки стекла. Когда необходима обработка кромки стекла. Как обработать края

Стекло относится к материалам с противоречивыми свойствами. С одной стороны — прочность позволяет использовать его в качестве конструкционного материала. Можно собирать стеллажи, изготавливать перегородки, двери. С другой стороны — это хрупкий материал.

Поэтому обработка стекла относится к деликатным процедурам, требующих умения и качественного оборудования.

Но главные качества, делающее стекло столь популярным материалом – устойчивость к внешним воздействиям и возможность декоративного применения.

Линейная резка стекла в домашних условиях — процесс несложный. Если материал не обладает особыми свойствами, достаточно ровной поверхности и качественного стеклореза.

Единственное, о чем следует помнить: стекольщик, как и сапер, ошибается один раз. В том смысле, что цена ошибки – испорченная заготовка.

Лопнувшее при неправильной обработке стекло восстановлению не подлежит. Приклеить можно лишь небольшие элементы, не несущие нагрузки.

При этом, декоративная составляющая безвозвратно пропадает. Особенно актуален этот вопрос, когда производится фигурная резка стекла.

Поэтому для получения качественных нелинейных разрезов, используется специальный инструмент.

Вырезание различных фигур из стекла обычным стеклорезом, подробности в этом видео

Почему мы тщательно обрабатываем стекло?

Во всем мире вряд ли найдется человек, который не знает, что такое стекло. Долгое время считалось, что первооткрывателями стеклоделия были древние египтяне, но несколько археологических находок подтвердили, что его умели делать и более древние культуры. Работа со стеклом – кропотливый процесс, ведь это довольно хрупкий материал. Его можно резать, тонировать, шлифовать, красить, делать из него витражи и многое другое. При работе с ним понадобится немалая доля старательности и терпения.

Еще не так давно резка была последним этапом его обработки в домашних условиях, но с появлением нового оборудования и технологий стекло и зеркала стали притуплять, шлифовать, полировать кромки. Обработка кромки стекла производится в случае использования стекла в качестве дверок, полочек, стенок аквариума и так далее, то есть когда кромка находится непосредственно на виду.

Делается это в целях безопасности, так как об острые края можно пораниться. Такая обработка придает материалу эстетичный вид и уменьшает вероятность появления сколов и трещин, к тому же необработанное стекло не имеет большой коммерческой ценности. Если его требуется вставить, к примеру, в дверь, то обрабатывать его нет необходимости.

Методы устранения повреждений разной степени сложности

Отталкиваясь от серьёзности нанесённого стеклу автомобиля повреждения подбирается соответственный способ устранения недостатка. Чтоб убрать маленькие царапинки довольно с использованием абразивного материала выполнить полировку. В этом случае снимается слой не толще >учебника микрона. Этого довольно, чтоб возвратить поверхности её первозданный вид.

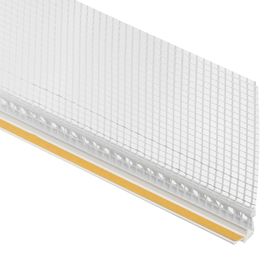

Сегодня говорим про кромки зеркал, например, еврокромка – это профессиональная обработка кромки, иначе шлифовка и, в дополнение к этой работе, полировка торца нового зеркала. Производитель так же предлагает прямолинейные и фигурные кромки, заранее ставя в известность покупателя, что обработка кромки любого стекла позволяет снизить довольно существенно остаточные напряжения внутри стекла, позволяя уменьшить вероятность образования больших трещин и многоисленных сколов при монтаже, а так же решить вопрос о расширении возможности модернизации продукта путем изменения дизайна.

Обработанная кромка зеркала придает стеклоизделию презентабельный внешний вид, четко подчеркивает как его индивидуальность, так и безопасность. Полированная еврокромка уже давно используется и в мебельном производстве, и при изгттовлении столешниц, больших и малых перегородок, зеркальных ступеней, стеклянных дверей и так далее.

Что необходимо знать до начала работы?

Резка и обработка стекла проходит в три этапа: непосредственно сама резка, шлифовка и полировка. Производится она на специальных станках, но и в домашних условиях с помощью подручных инструментов можно выполнить такую задачу. Станок для обработки кромки стекла используется для серийного производства, например, при изготовлении мебели, торговых витрин, аквариумов и так далее.

Хотя если таковой имеется, это упростит и ускорит процесс обработки, работа пройдет более качественно, так как такие станки имеют очень низкую степень погрешности в работе.

Обработка кромки стекла своими руками потребует наличия такого инструмента: стеклорез, линейка, электродрель (болгарка тоже подойдет), насадка для шлифовальных кругов, шлифовальные круги разной зернистости. Для шлифования нужны низкие обороты, чтобы не перегреть материал, поэтому требуется дрель или болгарка с регулирующейся скоростью вращения.

Шлифовальные круги должны быть из водостойкой наждачной бумаги. Смачивание кромки необходимо для предотвращения попадания стекольной пыли в легочные пути. Она очень вредна и не выводится из организма. Инструмент для обработки стекла можно приобрести в любом строительном магазине, так что для его поиска не понадобится много времени и сил.

Шлифовальная машинка для витража

Шлифовальная машинка для витража Kristall 1 у меня такая. Что о ней можно рассказать Стоит где-то 5500 руб. Заливается водой, имеет форму ванночки с съёмной рабочей поверхностью. Более подробно, о том как на ней работать, какие бывают приспасобы и т.д. думаю лучше посвятить другую статью, а то я тут и так понаписал.

Кромки стекла обрабатываются шлифовальной головкой с алмазным напылением.

Инструмент для комфортной работы: самодельный быстрорез для стекла

Разовая резка стекла для замены разбитого обычно не вызывает вопросов. Всё, что требуется для работы – это линейка и обычный стеклорез. Однако если требуется резать стекло в больших объёмах, к примеру, при обустройстве теплиц на даче, необходимо изыскивать иные способы выполнения работ. И здесь как нельзя кстати придётся такое приспособление, как быстрорез, которое позволяет значительно ускорить и упростить процесс. Остаётся открытым вопрос, как его изготовить своими руками, чтобы не тратить лишних денег. Об этом всё знает автор одного из YouTube-каналов. И сейчас мы разберём весь процесс подробно.

Что можно использовать в качестве материала для изготовления быстрореза

В качестве материала для подобного приспособления могут быть использованы детали от старой алюминиевой рамы. Здесь необходимо подготовить алюминиевую пластину, обрезок рамы, который прилегал к стеклу (его форма напоминает Т-образную), профильная трубка и П-образный элемент (в него должна помещаться профильная трубка). Последнее зачастую приходится приобретать. При этом нельзя сказать, что такие элементы можно найти в любом магазине – придётся постараться. Или же дочитать до конца статью, вникнуть в суть работы и попробовать заменить П-образный элемент чем-то иным – это как вариант.

Алгоритм изготовления быстрореза для стекла

В процессе изготовления быстрореза имеется множество моментов, которые будут не слишком понятны при объяснении их на словах. Поэтому в сегодняшнем обзоре мы постараемся предоставить читателю как можно больше фотопримеров. По ним вникнуть в суть работы будет значительно проще.

Первое, что необходимо сделать – это собрать основу быстрореза. Для этого часть алюминиевой рамы соединяется с более мелкой П-образной деталью под прямым углом. Соединить их можно при помощи болтов или просто использовать заклёпочный пистолет.

Изготовление режущего элемента

Вот в этой работе будет множество нюансов. Нужно понять, что режущий элемент должен двигаться по рукояти основы. При этом должна быть и фиксация на определённом расстоянии от поперечины.

Сначала нужно взять небольшой отрезок алюминиевой шины (около 4 см) и просверлить в нём отверстие. В дальнейшем отверстие требуется обработать надфилем так, чтобы в него входила гайка на 10. Когда гайка будет запрессована, алюминиевая шинка превратится в фиксатор.

ФОТО: YouTube.com Фиксатор должен выглядеть подобным образом

По размеру фиксатора отрезается и П-образный профиль. Это будет одна часть фиксатора, задняя. На передней рабочей части будет крепиться режущая часть приспособления.

ФОТО: YouTube.com П-образный профиль обрезается по размеру шины с гайкой

Режущая часть бегунка

Вторая половинка рабочей части быстрореза изготавливается из того же П-образного профиля, отрезанного по размеру первой. В ней по центру делается прорезь, в которую вставляется головка от обычного стеклореза, купленного в магазине.

ФОТО: YouTube.com Вот таким образом профиль совмещается с головкой стеклореза

Остаётся подготовить пару металлических пластин и зафиксировать режущую головку на профиле при помощи тех же заклёпок или болтиков, чтобы при необходимости её можно было поменять.

ФОТО: YouTube.com Вторая часть рабочего бегунка быстрореза почти готова

Обе половины бегунка готовы. Теперь нужно продумать, как их можно будет соединить между собой.

ФОТО: YouTube.com Детали собраны, осталось их соединить

Сборка бегунка

Для соединения этих элементов можно использовать пару пластин. Фиксация также производится при помощи заклёпочного пистолета.

ФОТО: YouTube.com Примерно такой вид будет у рабочего бегунка

Избавляемся от трения: установка роликов на опорную планку

При движении быстрореза вдоль кромки стекла могут возникать сложности по причине трения алюминия о поверхность. А значит, необходимо продумать систему роликов. В качестве них можно приобрести в автомагазине мелкие подшипники, которые предназначены для сдвижных дверей.

ФОТО: YouTube.com Мелкие подшипники в автомагазинах стоят 20-30 рублей

Эти подшипники крепятся при помощи болтов к поперечной планке на внешнюю сторону профиля по двум прилегающим сторонам. Шаг расположения подшипников выбирается индивидуально, но здесь тот случай, где «чем чаще – тем лучше».

ФОТО: YouTube.com Подшипники можно закрепить на болты или использовать трубку, которую придётся развальцевать

ФОТО: YouTube.com Вот такая планка должна получиться в итоге

Сборка быстрореза из подготовленных деталей

Когда все элементы подготовлены, можно собрать быстрорез воедино. Поперечная планка крепится на болтики или заклёпки, рабочий элемент надевается на рукоять.

ФОТО: YouTube.com Вот так выглядит практически готовый быстрорез

Рабочий элемент необходимо фиксировать в нужном положении. Для этого в него вкручивается болт, который будет входить в гайку, впрессованную ранее в отрезок алюминиевой шины.

ФОТО: YouTube.com Фиксирующий болт вворачивается во впрессованную гайку

Проверка работоспособности быстрореза

На рукоятку, по которой двигается режущий элемент, стоит нанести сантиметровую разметку. Когда всё собрано воедино, можно приступать к проверке. Мастер может убедиться на личном опыте, что работать таким приспособлением значительно проще, нежели обычным стеклорезом.

ФОТО: YouTube.com Быстрорез в работе – всё действует без нареканий

В заключение

Изготовление своими руками такого приспособления, как быстрорез – дело непростое, муторное. Поэтому ради обработки пары стёкол затевать подобное занятие даже не стоит. Но если объём работ предстоит внушительный, то стоит потратить определённое время на изготовление быстрореза. Впоследствии это сэкономит время основной работы. Затевать изготовление быстрореза домашнему мастеру или нет – решать в каждом определённом случае придётся отдельно.

Надеемся, что время, потраченное нашим уважаемым читателем на ознакомление со статьёй, не ушло впустую. Редакция Homius с удовольствием ответит на любые ваши вопросы по теме, если они будут изложены в комментариях ниже. Там же можно обсудить с другими читателями, стоит ли затевать работу по изготовлению быстрореза своими руками или проще приобрести подобный инструмент в магазине. Возможно, у вас есть опыт работы подобным инструментом? Тогда расскажите о нём остальным – это будет интересно. Если статья вам понравилась, не забывайте ставить оценки. Для нас важно каждое мнение. Берегите себя, своих близких и будьте здоровы!

Приспособление для резки стекла в домашних условиях

На бутылку наматываем , достаточную по толщине, бечевку (2 — 3 мм), смоченную в солярке, бензине, керосине. Поджигаем. Через минуту горения опускаем в воду, снег. Срез — сформирован. Так резали, нужное по длине, водомерное стекло на тепловоз. Нужную трубку, по диаметру, брали у лаборанток. Было это лет 30 назад.

А как же время убить, просто взять веревку, смочить, поджечь, сунуть воду и все.

Тут мебля со станком, достань то, там это сварки и т.д. Так же можно день, а то неделю иптись…

Сам процесс садомазохизма привлекателен.

Током резать очень удобно, особенно толстое калёное оконное стекло. Свеча здесь не при чём. Берём ЛАТР, натягиваем нужную по длине проволоку, концы наматываем на кусочки арматуры, воткнутой в полипропиленовую трубу, выставляем напряжение на ЛАТР такое, что бы нихромовая проволока раскалилась до красна. После этого прижимаем проволоку всей семьёй к поверхности стекла так, что бы она потемнела. Ни в коем случае не должно быть мест, где появляется яркое свечение проволоки — это брак! Спустя некоторое время раздаётся треск, все вскрикивают — рез выполнен!

Это точно про каленое стекло идет речь? Или все таки простое оконное?

Как всё сложно, разрезать, сварить, намотать, подать напругу … — целая военная операция. Видел в стекольной мастерской (правда уже давно, примерно в 80 годах) мужик, стекольщик, резал по заказу фигурные стёкла в старинный буфет какой то «царапулькой» может и алмазной да так ловко и точно, а на бис разрезал мне 3-х литровую банку ниже горлышка для самодельного прибора живой и мёртвой воды (раньше была такая мода и мне мои «бабы» заказали), до сих пор помню его хитрую рожу и фамилию — «Ярополк» . Да. «были люди в наше время, не то что… .»

В моем случае как раз было не просто каленое а перекаленое стекло оконное Для строительства дома купил ящик стекла 100х120см Пришло время стеклить а оно от стеклореза лопалось произвольно Со временем попалась книжонка резка стекла в промышленности там и применялся накаленный нихром В общем дело пошло нарезал размер Особенность в том что один конец нихрома или проволоки разница небольшая в долговечности можно жестко закрепить а другой обязательно через блочек чтобы раскаленный провод ровно натянулся Диаметр нихрома был примерно 2мм если тоньше не прогревает Хотел ролик снять да как то не удосужился На листе ДСП кошма асбестовая от края см 8 натягивал нихром На стекле 2 размерные метки ложу на нихром Приподнимаю стекло включаю сварочный аппарат проволока до желтого цвета и через блочек натягивается грузом, опускаю стекло на проволоку выкл аппарат после первых потрескиваний поднимаю стекло за край и оно лопается перегревать нельзя идут микротрещины во все стороны

Другой случай когда стекло перекаленое только проволокой можно Имел =счастье= купить ящик стекла такого Чудные мастера не смогли- говорят брак не режется Вот только раскаленным проводом и сподобился

Одношпиндельный станок для прямолинейной обработки кромки стекла (Россия)

Абразивная обработка – это обработка резанием, которая осуществляется с помощью множества абразивных зерен. Абразивы для стекла бывают природного и искусственного происхождения. К природным абразивным материалам относятся: алмаз, гранаты, корунд, кремень, мел. Из искусственных наиболее распространены электрокорунд, карбид кремния, материалы на основе нитрида бора, карбид бора, оксид алюминия, синтетический алмаз. Абразивы различаются между собой твердостью и фракцией (средним размером зерна). Абразивный материал называется шлифовальным при диаметре зерен не меньше 0,035 мм, полировальным при среднем диаметре зерен от 0,01 до 0,03 мм.

Станки для обработки кромки прямого стекла

Стеклоцентр предлагает автоматические станки для обработки кромки прямого стекла. Китайские производители показали себя хорошими учениками. Если первые копии итальянских производителей грешили нестабильностью, то сегодня в отношении цена – качество китайцы превосходят итальянцев. Очень хорошо зарекомендовала себя компания PANDA (ZXM). Чтобы убедиться, что это не голословное утверждение, приглашаем Вас на наш завод. Мы продаем станки PANDA (ПАНДА) более 10 лет.

Здесь наши квалифицированные специалисты, прошедшие, неоднократные курсы обучения в Китае, покажут несколько вариантов прямых кромочников включенными, можно будет обработать несколько стекол самим. Самым большим спросом пользуются станки с 9 шпинделями (такие как ПЕКИН 9), а вот станки с 6 шпинделями практически не продаются.

Минимальное количество кругов, необходимых для создания правильной геометрии кромки – 4. При этом геометрия кромки стабильная, качественная, но степень полировки далека от идеала. Если вы обрабатываете стекло толщиной 4-5мм, то такого станка бывает достаточно, но с более толстым стеклом лучше работать на станках 8 или 9 шпинделей. Почему мы настоятельно рекомендуем смотреть станки в работе? Потому что в Китае существует сотня производителей станков для обработки стекла. Цена на одинаковые модели может отличаться значительно. Все зависит от комплектации. Двигатель может стоить 100 долларов и 10 долларов, любую запчасть можно купить при желании за копейки.

Таким образом, станок внешне может выглядеть совершенно одинаково, но внутреннее содержание кардинально различаться. Только при внимательном осмотре станка, даже услышав шум от двигателей можно получить представление о качестве сборки, а значит сделать вывод о дальнейших отношениях с этим станком. Ни в коем случае нельзя покупать китайские станки по принципу «где дешевле». Именно из-за такого отношения к делу возникает общественное мнение о «китайском барахле». Ведь если вы попросите итальянских производителей сделать внешне обычный станок, но при этом использовать только дешевые (а значит низкокачественные) комплектующие, итальянцы удивятся, но сделают. При этом вряд ли имеет смысл ожидать высокого качества станка. Разница лишь в том, что китайцы предлагают низкую цену «по умолчанию» — клиенты часто радостно покупают. Обращайтесь в Стеклоцентр для получения квалифицированной помощи по любому вопросу, связанному с обработкой стекла.

Алмазные круги

Алмазные круги применяются для различных видов обработки технического стекла, автомобильного стекла, оптического стекла, художественного стекла (хрусталя), стеклянной посуды. Среди видов работ в пример можно привести нанесение «алмазной» грани, шлифование плоских поверхностей, обработка «еврокромки», притупление острых кромок (фацетирование), шлифование грани, гравировка рисунка, притирка конических поверхностей. Для этого существуют алмазные круги различных профилей: полукругло-вогнутые, трапецидальной формы (под еврокромку), плоские с выточкой, с коническим профилем, кольцевой формы, плоские и др. Наиболее часто встречающиеся размеры шлифовальных кругов:

Посадочный диаметр: 12, 22, 63,4, 200 мм и др. Наружный диаметр круга: 100, 150, 175, 200 мм и др. Так же алмазные круги различают по величине алмазного зерна. Зернистость выбирают в зависимости от необходимого конечного результата обработки. Для предварительной шлифовки используют: 160/125, 125/100, 100/80, 80/63 и т.д.

Для чистового шлифования, гравирования, притирки конусов, чистового фацетирования, нанесения линий рисунка обычно используются круги зернистостью 63/50, 50/40, 40/28.

Материалы для ручной обработки стекла

Ручная обработка стекла чаще всего необходима при художественной работе со стеклом, либо при исправлении огрехов машинной обработки стекла. Для ручной обработки используют шлифовальные валики, алмазные губки, полировальные круги. С их помощью можно исправить непрошлифованный участок поверхности, удалить сколы, притупить кромку, изменить форму стеклянного элемента. Ручной полировальный инструмент используют для удаления следов шлифования и получения глянцевых блестящих поверхностей стекла.

Как происходит полировка?

Технология шлифовки кромки стекла позволяет придать поверхности эффект матовости, с легкой шершавостью с зеленоватым оттенком. При этом после обработки шлифовальной машиной допустимы небольшие трещины или царапины. Для их устранения используется второй этап обработки – полировка при помощи мягких волокон. В результате воздействия полировальной машиной, кромки приобретают прозрачность и гладкость, а изделие становится эстетически привлекательным. В отличие от шлифовки, при полировке выполняется более тонкая обработка характеристики которой зависят от толщины заготовки.

Цельностеклянные изделия обладают полировочным торцом, придающим им яркий дизайн. Также обязательно проводится полировка перед закаливанием стеклянных изделий. Полировальные работы начинаются только после завершения шлифования с использованием абразива с самой мелкой зернистостью, так как из-за низкой абразивности при полировке крупные дефекты с кромки не будут удалены.

Шлифовальные чашечные круги

Шлифовальные чашечные круги чаще всего используются для обработки кромки и фаски стекла. После обработки кромки стекла алмазными кругами получается фаска с четкими гранями и матовой поверхностью. С помощью чашечных кругов можно выполнять как прямо- так и криволинейную кромку стекла или зеркала. В зависимости от назначения и типа станка посадочный диаметр круга может варьироваться от 12 до 70мм. В зависимости от типа стекла применяют сплошные или сегментные чашечные круги. Различные задачи предопределяют использование чашечных кругов различных профилей – цилиндрических или трапециевидных.

Автоматический станок для притупления фаски и шлифовки кромки на стекле GSZM

Модель GSZM(2 шпинделя) – станок для 4-сторонней обработки/притупления фаски стекла/шлифовки кромки с периферийными кругами, предназначен для работы со стеклом с LOW-E напылением. Это оборудование притупляет фаски стекла/шлифует кромку стекла с 4-х сторон за один проход и работает со стеклом, толщиной от 4 до 12 мм.

Станок используется для высокопроизводительных компаний, обычно при работе необходимо два оператора для загрузки и разгрузки стеклянных заготовок.

На стекольных участках мебельных фабрик, для производства стеклянных дверей и перегородок, архитектурного стекла, а также в линиях закалки стекла.

Станок состоит из трех секций: автоматический загрузочный конвейер; основная рама, на которой установлены основной мост со шпиндельными узлами, системой позиционирования, измерения размеров и толщины стекла, система охлаждения, пульт управления и автоматический выходной конвейер. Подача стеклянной заготовки на каждую отдельную секцию станка выполняется совершенно независимо; это допускает непрерывную загрузку заготовок различных толщин и размеров без ручных настроек.

Рабочий цикл является полностью автоматическим: система ЧПУ оценивает параметры приближающейся заготовки (измеряет), регулирует скорость ее подачи, проводит настройки по размерам и по толщине заготовки, контролирует скорость съема, так чтобы получить необходимые размеры листов и компенсировать износ кругов.

Две обрабатывающих головы установлены на двух управляемых осях основной рамы; на каждой из них установлены по 4 (четыре) периферийных шлифовальных круга для снятия фаски и еще 3 периферийных круга для шлифовки кромки (особенно важно для стекла, толщиной 8-12 мм).

Прецизионная работа станка, связанная с возможностью измерить реальные размеры заготовки на входе и адаптировать рабочие скорости, позволяет пользователю обрабатывать заготовки без предварительной настройки и, следовательно, оптимизирует производительность.

Подвод/отвод инструмента осуществляется с помощью пневмоцилиндров. Притупление фасок и шлифовка кромки могут осуществляться одновременно, либо данные функции работают отдельно (в зависимости от задач обработки).

Регулировка компенсации износа инструмента осуществляется с помощью давления воздуха.

Охлаждающая жидкость (вода) в станках циркулирует по замкнутому контуру. Она забирается из резервуара и при помощи насоса подается в зону обработки.

Резервуары для сбора жидкости и конвейеры изготовлены из нержавеющей стали; части, которые могут контактировать с водой, защищены специальным покрытием.